机械制造管理ERP系统是一种集成化的管理工具,旨在通过整合企业资源来优化生产和管理流程。以下是机械制造企业如何设置和使用ERP系统的一些关键步骤:

1. 需求分析

在实施ERP系统之前,首先需要进行需求分析:

(1)明确目标:确定企业希望通过ERP系统实现的具体目标,如提高生产效率、优化供应链、降低成本等。

(2)业务流程梳理:分析现有的业务流程,识别需要改进或自动化的环节。

2. 选择合适的ERP系统

根据需求分析的结果选择合适的ERP系统:

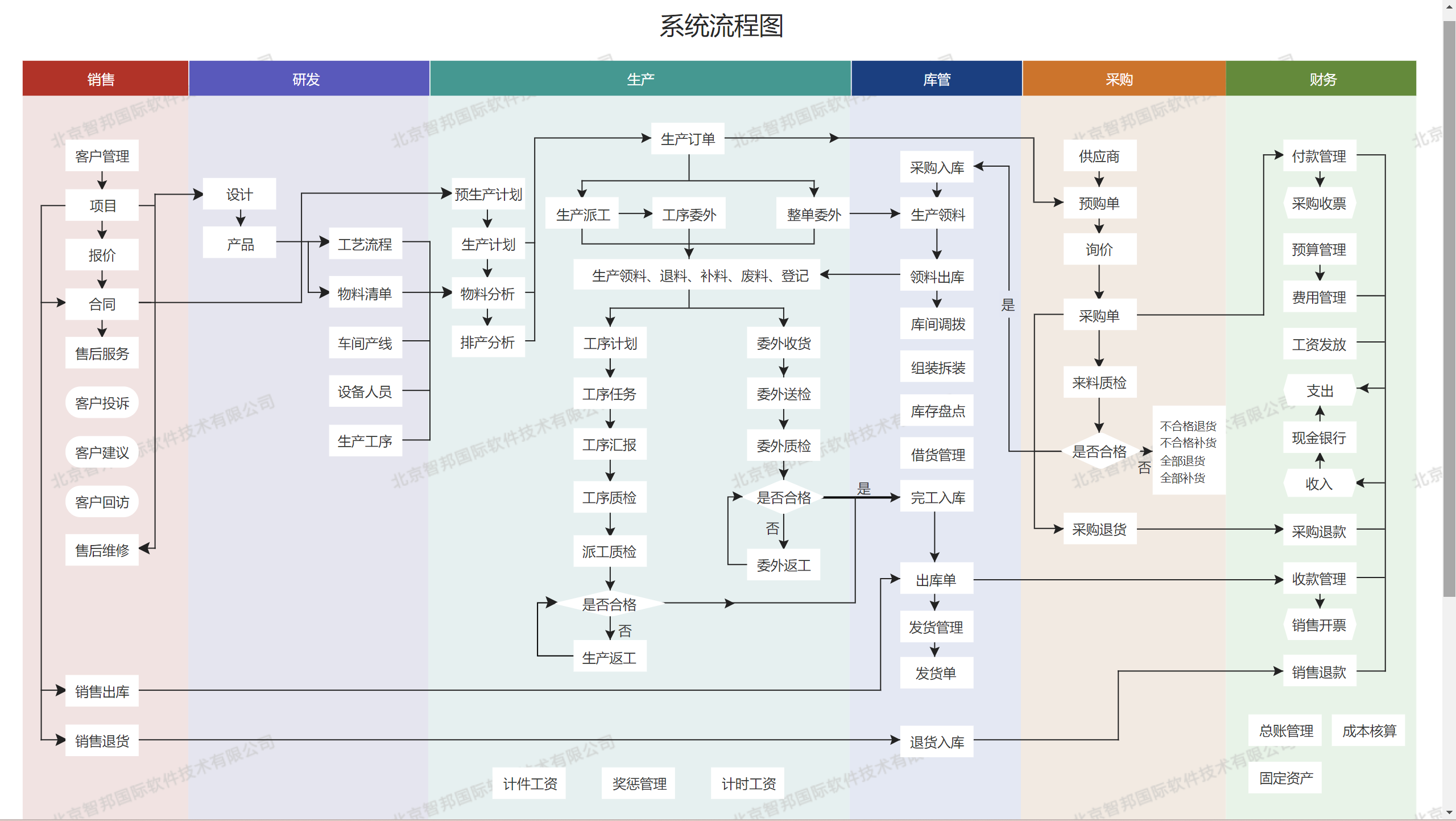

(1)功能匹配:确保所选ERP系统包含所需的功能模块,如生产管理、库存管理、财务管理、采购管理等。

(2)可扩展性:考虑系统是否能够随着企业的发展进行扩展和升级。

(3)用户体验:选择界面友好、操作简便的系统,以提高员工的使用体验和效率。

3. 系统配置

安装并配置ERP系统:

(1)硬件准备:确保服务器和客户端硬件满足系统要求。

(2)软件安装:按照供应商的指导安装ERP系统及其相关组件。

(3)初始设置:根据企业的具体需求进行系统配置,如设置用户权限、定义业务流程等。

4. 数据导入

导入现有数据,如客户信息、供应商信息、库存数据等:

(1)数据清洗:确保导入的数据准确、完整。

(2)数据迁移:使用数据导入工具将现有数据迁移到ERP系统中。

5. 模块设置

配置各个功能模块:

(1)生产管理:设置生产计划、工艺流程、生产任务等。

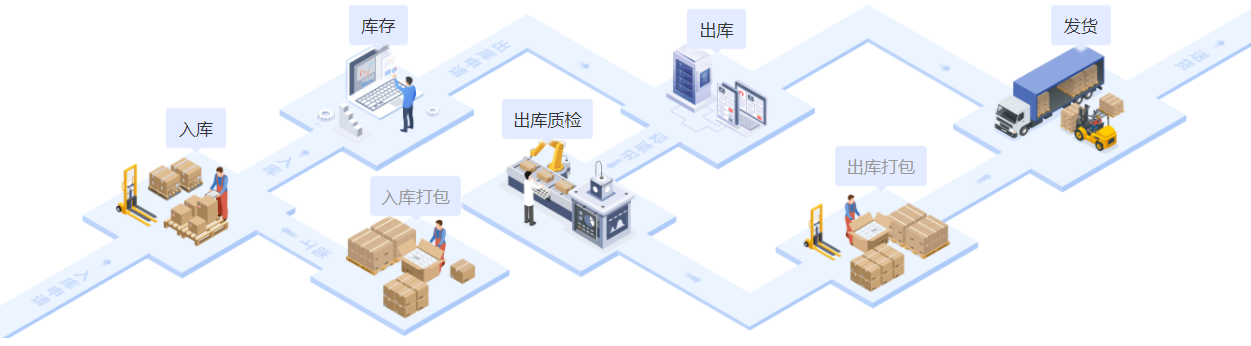

(2)库存管理:定义物料清单(BOM)、库存策略、物料需求计划(MRP)等。

(3)采购管理:配置采购流程、供应商管理、采购订单等。

(4)销售管理:设置销售流程、客户管理、订单处理等。

(5)财务管理:配置会计科目、财务报表、成本控制等。

6. 流程测试

在正式使用前进行流程测试:

(1)模拟操作:模拟实际业务操作,检查系统流程是否顺畅。

(2)问题排查:发现并解决测试过程中遇到的问题。

7. 员工培训

对员工进行系统操作培训:

(1)培训计划:制定详细的培训计划,确保每个员工都能掌握系统的基本操作。

(2)实际操作:通过实际操作训练,帮助员工熟悉系统界面和功能。

8. 系统上线

正式启用ERP系统:

(1)正式上线:完成所有测试和培训后,正式启用ERP系统。

(2)监控运行:监控系统运行情况,及时发现并解决问题。

9. 持续优化

根据实际使用情况持续优化系统:

(1)性能监控:定期检查系统性能,确保其稳定运行。

(2)功能升级:根据企业发展需求,适时升级系统功能。

(3)用户体验:收集用户反馈,不断改进系统的用户体验。

10. 技术支持

确保有可靠的技术支持:

(1)供应商支持:确保ERP系统供应商能够提供及时的技术支持和维护服务。

(2)内部支持:建立内部技术支持团队,处理日常系统维护和故障排除。

通过以上步骤,机械制造企业可以有效地设置和使用ERP系统,实现资源优化和流程自动化,提高企业的管理水平和竞争力。